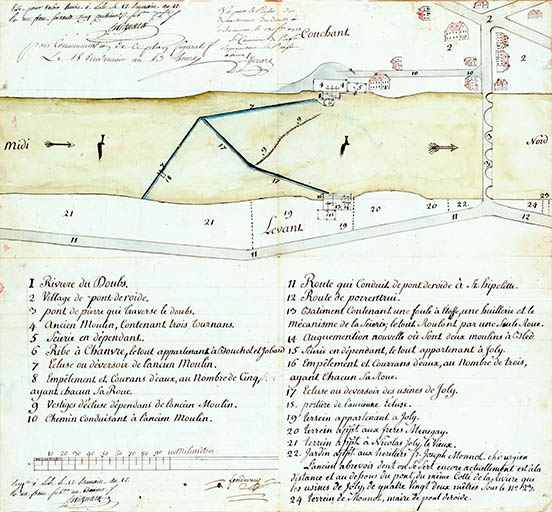

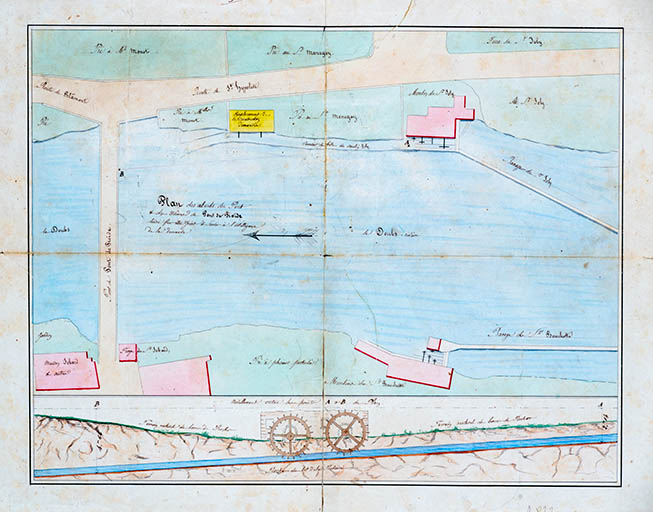

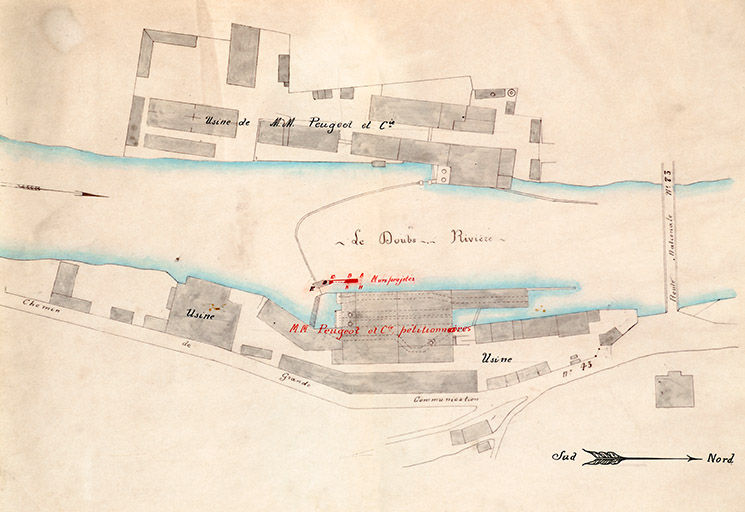

Mentionné en 1596, le moulin banal, situé sur la rive gauche du Doubs, est agrandi d’une "rasse" (scierie) au début du 18e siècle. Vendu en 1799 comme bien national à Nicolas Jobard, il se compose de trois tournants (paires de meules), d’une "ribe" (meules de broyage) et d’une scierie. Une foule à étoffes est construite en face sur la rive droite, suite à une autorisation accordée à Nicolas Joly en 1780. La foule est complétée après 1789 d’un moulin (deux paires de meules), d’une huilerie et d’une scierie, équipements mis en jeu par trois roues hydrauliques.

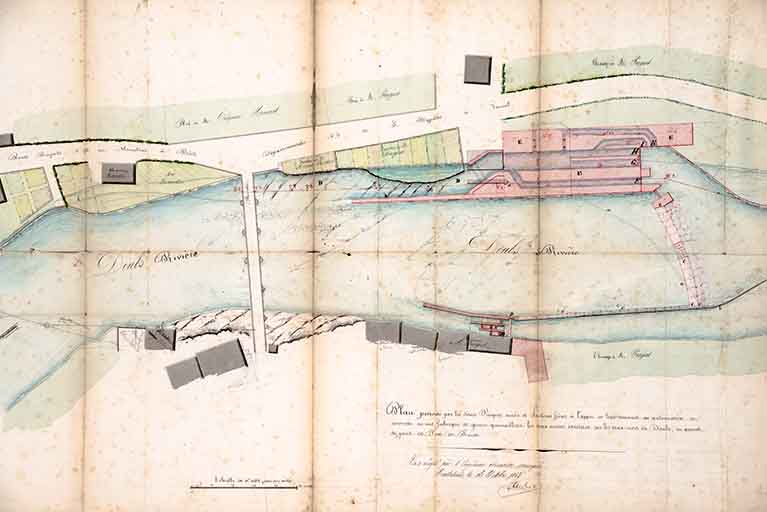

En 1843, les sociétés Peugeot Ainés et Jackson Frères s’associent et acquièrent les deux usines afin de les convertir en fabrique d’articles de quincaillerie. L’arrêté préfectoral du 18 octobre 1843 autorise le maintien en activité de la "fabrication de scies et autres objets de grosse quincaillerie qu’ils exercent dans leur usine de Sous-Cratet et à Hérimoncourt et la mise en marche des Vieux Moulins de la rive gauche".

Issue de la scission de la société Peugeot Frères Aînés, la firme Peugeot Aînés est constituée en 1842 par Fritz, Charles, Jacques et Georges Peugeot, afin d'exploiter l’usine de Sous-Cratet à Hérimoncourt (disparue). Fondée en 1839, la société Jackson Frères se compose de William, John, James et Charles, fils de James Jackson, lequel avait introduit le procédé de l’acier fondu en France en 1815. Dès 1838, des alliances matrimoniales avaient rapproché les deux familles : William Jackson avait épousé Louise Peugeot et sa sœur Anna avait pris pour époux Georges Peugeot, frère de Louise. La société en nom collectif Peugeot Aînés et Jackson Frères, composée des huit associés dont la veuve de Charles Peugeot, n’est pourtant officiellement constituée qu’en 1846. Si les fils Peugeot apportent l’établissement de Sous-Cratet, les frères Jackson fournissent l’acier fondu au prix de revient. La société sera modifiée en 1852 suite au départ de John et James Jackson, mais conservera la même raison sociale.

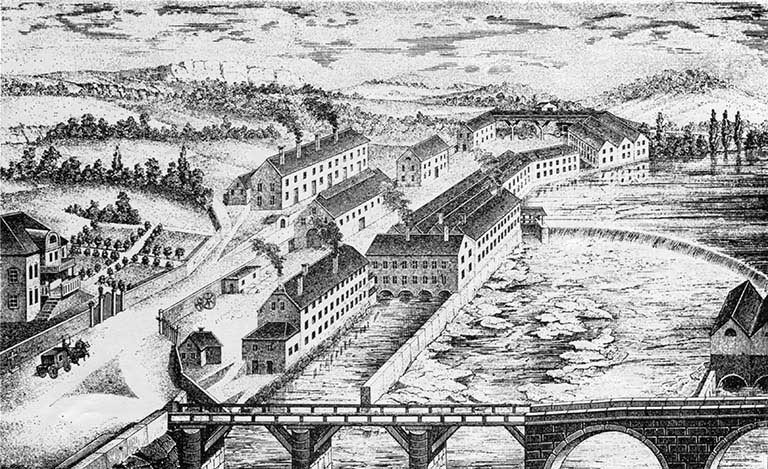

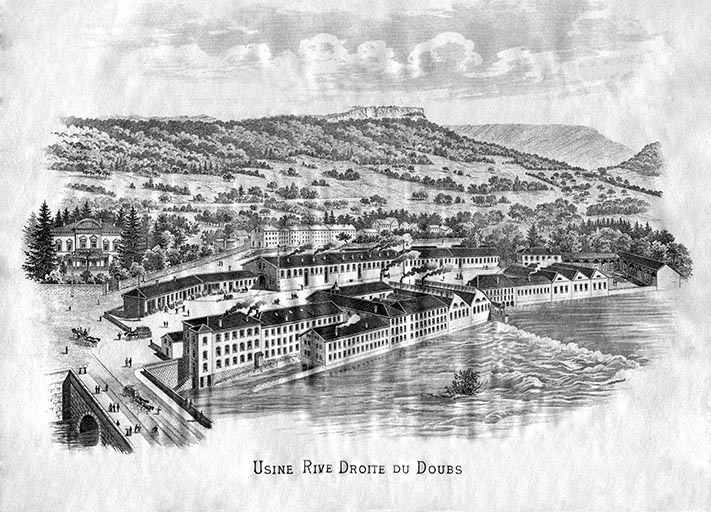

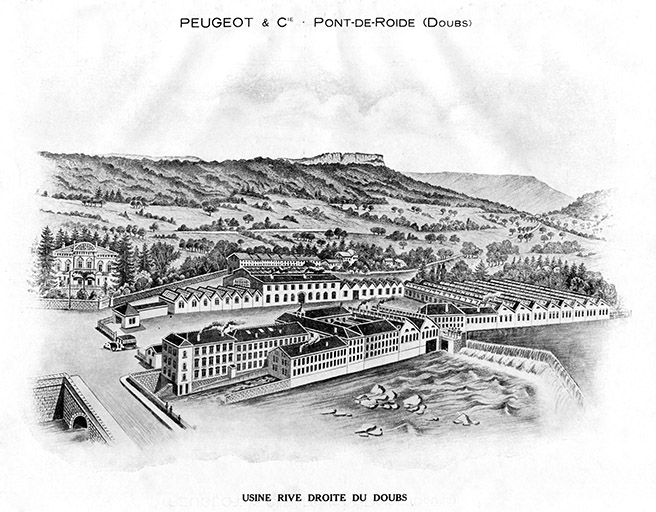

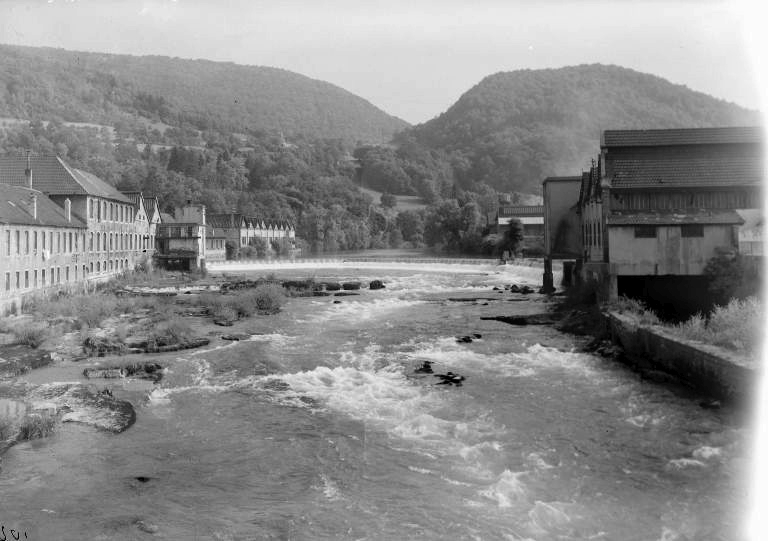

Les premiers travaux portent sur l’établissement hydraulique de la rive droite. Détruit en 1843, le moulin Joly laisse place à de nouveaux ateliers équipés de "divers laminoirs, trois martinets, des meules et autres machines servant à la fabrication de grosse quincaillerie". Des aménagements hydrauliques sont effectués en 1845 : établissement d’un nouveau barrage et creusement d’un canal de décharge dans la roche. Divers logements d’ouvriers et maisons sont construits sur les parcelles voisines entre 1843 et 1852, dont une habitation collective située route de Chatey, communément appelée Caserne, vraisemblablement terminée en 1846. L’usine est agrandie en 1849-1850 (magasins et fabrique de scies et de quincaillerie). Le moulin de la rive gauche, acheté au sieur Viatte, est démoli en 1844 mais les travaux d’aménagement ("fabrique transformée en maison et atelier") ne sont achevés qu’en 1850-1851.

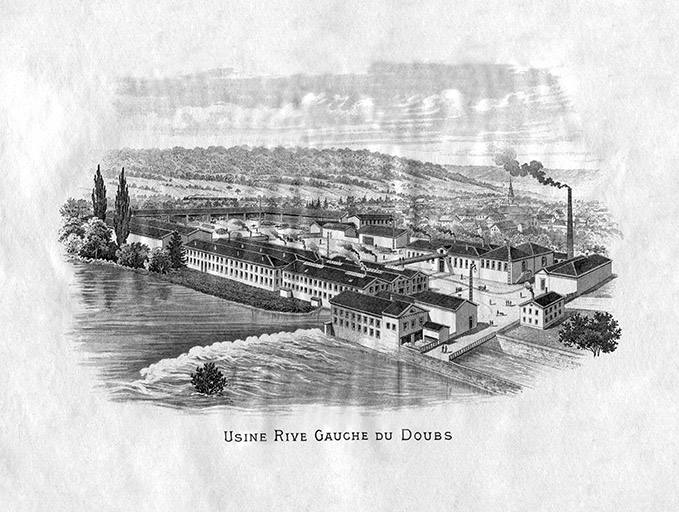

En octobre 1846, les usines sont dites en activité. Un plan de 1852 précise que deux turbines installées dans l’usine de la rive droite mettent en mouvement "les laminoirs, martinets, meules et autres machines", et que les emplacements pour deux autres turbines sont prévus (elles semblent être en service en 1858). L’arrêté préfectoral du 7 juin 1853 fixe le régime hydraulique des deux usines, même si un procès-verbal de récolement de 1854 stipule que l’usine de la rive gauche est arrêtée, faute de moteurs. Cette usine restera inactive pendant près de 15 ans, et ce n’est qu’en 1862 que la société formule la demande "d’y monter une turbine [utilisée pour une forge et une tréfilerie] et d’y creuser un canal de fuite afin de nous permettre d’utiliser toute la chute". La matrice cadastrale signale néanmoins la construction de deux "maisons" (logements d’ouvriers ?) en 1853 et 1871 sur cette rive gauche.

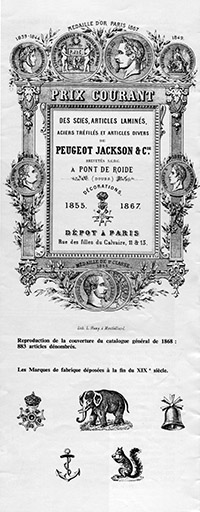

L’effectif ouvrier passe de 60 ouvriers en 1849 à 300 en 1854. Un catalogue de l’année 1855 signale 883 articles en référence : des outils (scies, rabots, truelles, ciseaux, limes, mèches, etc.), des pièces laminées pour l’horlogerie, et des pièces tréfilées (buscs et baleines pour corsets et parapluies). Peu avant 1860, les usines de la société Peugeot Aînés et Jackson Frères (incluant donc l’établissement de Sous-Cratet) consomment annuellement 150 t de fer, 400 t d’acier, 2000 stères de bois, 5000 hl de charbon de bois et 4000 hl de charbon de terre. La production annuelle approche "1 100 000 outils, 80 t d’acier tréfilé, 80 t d’acier laminé et 50 t diverses". Certains objets - notamment les scies et les moulins à café - sont marqués de l’emblème de la société (l’éléphant), puis, dans la seconde moitié du 19e siècle, de l’ancre de marine, de la cloche ou de l’écureuil.

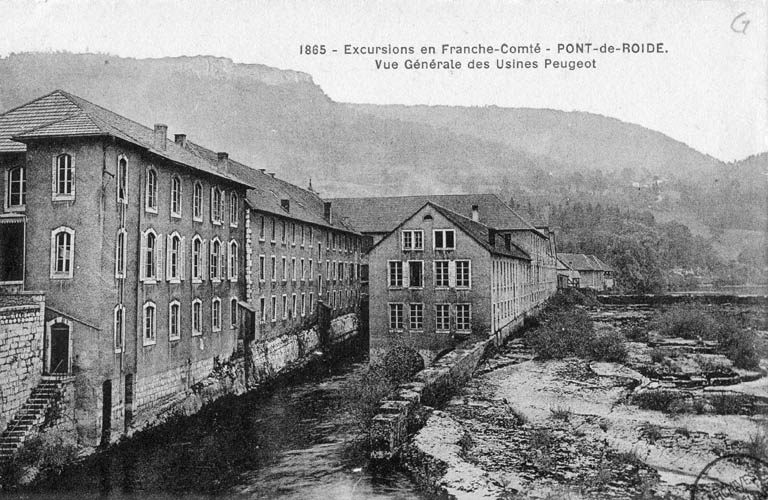

Le régime hydraulique des deux usines, situées de part et d’autre du barrage, est de nouveau réglementé par un arrêté préfectoral le 17 mai 1864. La raison sociale est modifiée en 1866 et devient Peugeot Jackson et Cie. Elle ne possède plus que l’usine de Pont-de-Roide, dirigée par Emile et Charles Peugeot, depuis que le site de Sous-Cratet a été cédé à la société Japy en 1864. Un nouveau changement de nom s’opère vers 1878 (Peugeot Aînés et Cie), puis Peugeot et Cie à l’extrême fin du 19e siècle. En 1883, l’effectif ouvrier est de 425 hommes, 85 femmes, 60 filles mineures et 30 enfants.

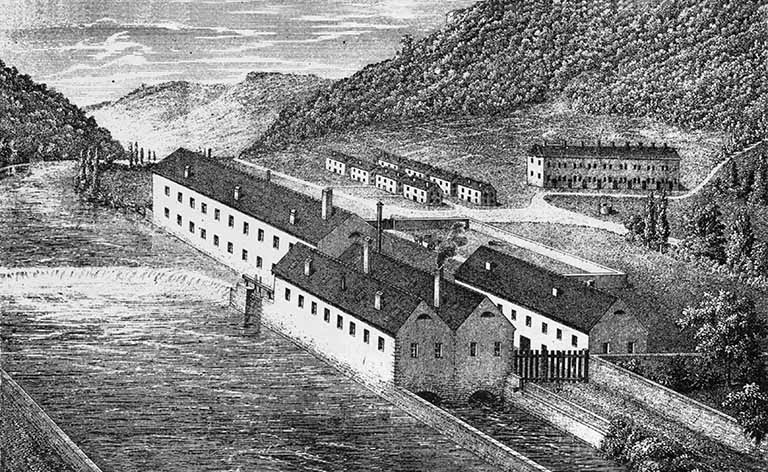

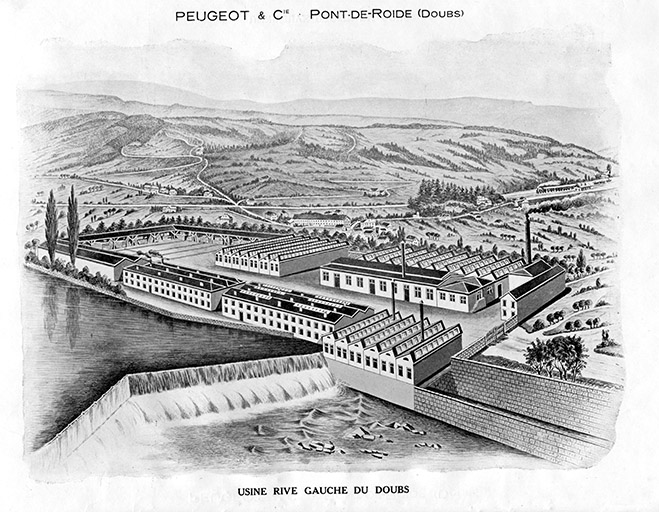

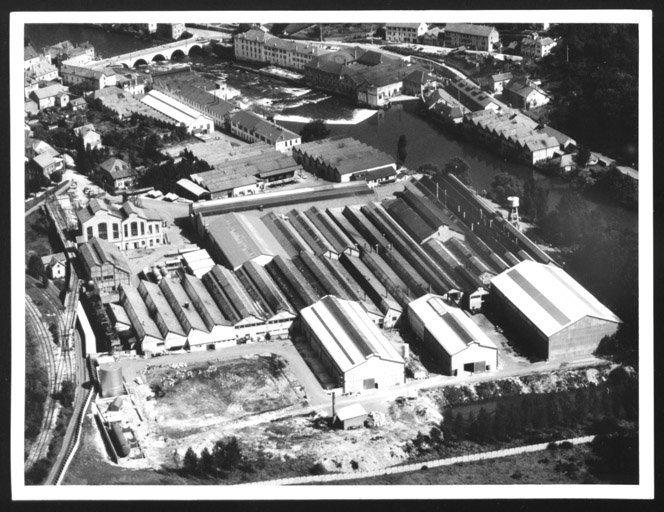

Si l’établissement de la rive droite fait l’objet de modernisation (installation d’une turbine de 60 chevaux en 1858) et d’agrandissements (atelier de fabrication en 1858 et 1874, entrepôt en 1872, bureaux en 1874, maison en 1882), celui de la rive gauche semble jouer un rôle secondaire jusqu’à l’extrême fin du 19e siècle. Vers 1897, ce site est équipé d’une machine à vapeur, vraisemblablement pour mettre en jeu les ateliers de tréfilerie et ceux dévolus à la préparation des montures pour parapluies et ombrelles. Ces bâtiments sont flanqués en 1905-1906 d’un nouvel atelier de laminage à froid de 1200 m², suivis de la construction d’un atelier de menuiserie de 1300 m² (montures, poignées et manches de scies, rabots, etc.) et de l’agrandissement de l’atelier des pièces pour parapluies, totalisant une surface de 5000 m².

Vers 1894-1895, le site de la rive droite est de nouveau agrandi. Outre les bureaux, conciergerie, logements, entrepôts et halle à charbon, ce site comprend le laminage, la fabrication des scies et outils divers, l’ajustage, la trempe, "l’aiguiserie", le polissage et l’entretien général. Les bâtiments sont touchés par un incendie en 1898 ( ?), mais l’activité reprend assez rapidement, avec la construction d’un nouvel atelier de laminage en 1898, puis d’un atelier de trempe en 1905.

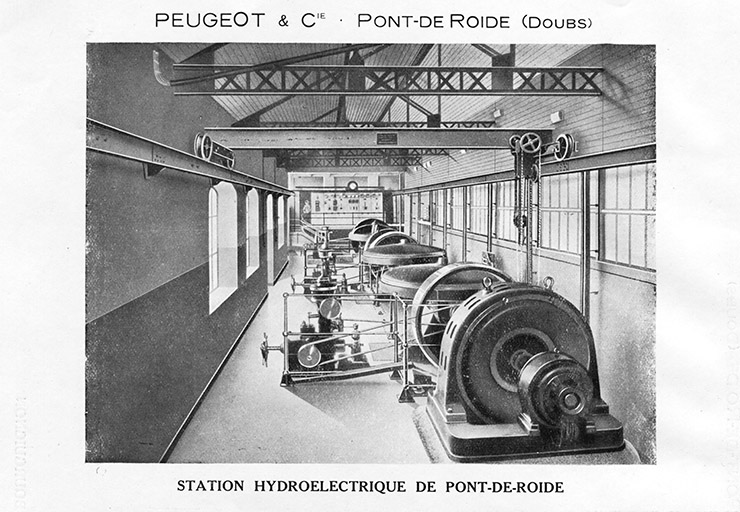

En 1907, la Cie des Forges d’Audincourt vend son usine de Bourguignon (IA25001047), située à 2 km de du site de Pont-de-Roide, à la société Peugeot et Cie. Celle-ci y transfère ses laminoirs à chaud, et maintient son activité de laminage à froid dans l’usine de la rive droite. Le bâtiment d’eau est équipé de deux nouvelles turbines en 1912, complétées d’une troisième en 1917, alors que celui de la rive gauche est doté de nouveaux moteurs hydrauliques en 1914. A cette date, les usines de Pont-de-Roide et de Bourguignon emploient près de 750 personnes. La production mensuelle atteint 30 t de quincaillerie, 80 t d’acier pour les scies et 7000 douzaines de montures de parapluie. En 1925, la production mensuelle a doublé : 60 t de quincaillerie, 150 t d’aciers (dont 65 t pour la fabrication des scies) et 300 000 montures de parapluie (80 t), pour un effectif légèrement supérieur à 1000 ouvriers.

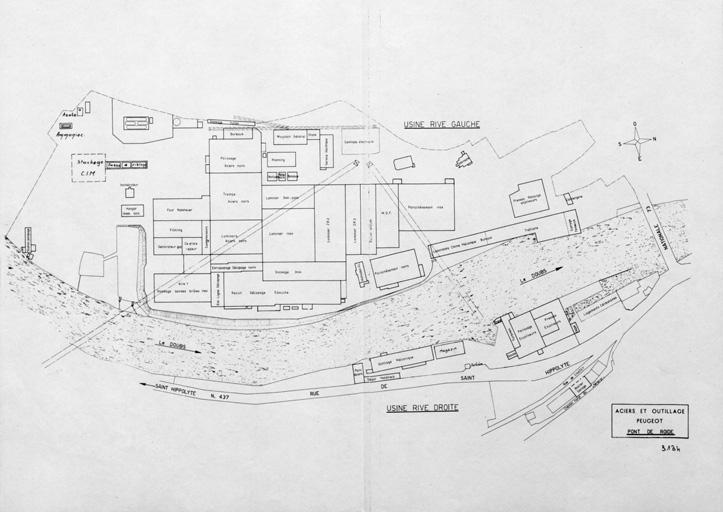

L’usine se lance à la fin des années 1920 dans la production d’acier laminé, notamment d’acier inoxydable, et cesse progressivement ses fabrications traditionnelles de quincaillerie. Entre 1927 et 1930, une nouvelle usine est édifiée sur la rive gauche au lieu-dit "Au Charmois". L’établissement de 6000 m² comprend la construction de nouveaux ateliers équipés de 9 laminoirs de 6 cylindres, et de 6 laminoirs de 4 cylindres (cages dites en continu), complétés d’un laminoir Erhardt en 1928-1929, et d’un laminoir Robertson en 1934-1935. Cet outil de production est mis en jeu par une centrale thermique de 1250 kW. Mise en service en 1929, elle dispose d’un embranchement ferroviaire pour son approvisionnement en charbon (28 t par jour). En outre, la restructuration prévoit le transfert des ateliers de trempe, de polissage et de décapage depuis la rive droite. Le nouveau process engage le passage d’une production d’acier destiné à être converti en outils, à une production d’aciers au carbone et d’aciers inoxydables par laminage à froid (lames de rasoirs). A l’occasion de cette restructuration, la société Peugeot et Cie acquiert vers 1928 la petite usine de confection Schwob, désaffectée et située au centre du bourg, afin d’y transférer une unité de laminage à froid. Il semble que la fondation de cette usine dite "usine du Champ" soit restée à l’état de projet (IA25001054).

En 1933, l’usine se lance dans la fabrication d’outillage électrique (perceuses Peugirex), pour lequel un atelier particulier est construit. En 1938, un bâtiment dédié au laminage de l’acier inoxydable voit le jour, toujours sur la rive gauche. L’usine est équipée de fours Grünewald en 1939. En 1947, elle emploie près de 600 personnes et, outre le laminage des aciers, poursuit la production des "baleines et fourchettes" de parapluie et des fers de rabots. Chaque mois, près de 220 t d’acier sont laminées et 55 t de produits sont tréfilés (15 t dédiées à la fabrication des parapluies). L’usine produit aussi mensuellement 5 t de fers de rabots, et développe la fabrication des carcasses de moulins à café en acier inoxydable. La force motrice est alors fournie par trois turbines hydrauliques et une turbine à vapeur.

Après la Seconde Guerre, l’outillage se révèle obsolète (polissoirs à main, laminage de petites bandes d’aciers en provenance de Bourguignon, manutention manuelle). L’établissement s’engage dans une nouvelle modernisation : aménagement d’un laboratoire, de services d’entretien électrique et mécanique, de bureaux d’études, équipement d’un laminoir Sendzimir à 12 cylindres en 1948 et de fours suspendus et de fours à cloche Ripoche en 1950, démolition de la cheminée de la chaufferie vapeur construite en 1895, etc. Par ailleurs, la société programme l’arrêt progressif des ateliers de la rive droite, dédiés au tréfilage (montures de parapluie), à la fabrication de pièces en acier inoxydable pour l’automobile (déflecteurs, enjoliveurs) et d’outils divers (rabots, perceuses électriques) pour se consacrer au laminage de l’acier inoxydable, destiné aux industries de l’automobile, de la construction mécanique ou du bâtiment (cages d’ascenseur). Un nouveau laminoir quarto allemand Demag, à 4 cylindres (vitesse de 275 m/minute, largeur 500 mm) est installé en 1956, complété d’une ligne de décapage des ébauches (laminées à chaud) et d’une ligne de polissage. Ce laminoir est remplacé en 1963 par un laminoir Sendzimir à 20 cylindres (largeur 670 mm), puis de nouveau par ce même équipement en 1970. Dans les années 1960, la production mensuelle est de 1500 à 2000 t d’aciers laminés (55 % d’acier inoxydable contre 45 % d’acier au carbone), 60 t de produits tréfilés, 50 à 80 t de fil aplati, 70 000 montures de parapluies et 80 000 à 100 000 enjoliveurs de roues. En 1977, l’installation d’un nouveau laminoir Sendzimir à 20 cylindres permet de doubler la capacité de production du site (vitesse de 500 m/minute, largeur 1380 mm). En 1967, l’usine emploie 1000 personnes.

En 1952 naît la société en nom collectif Peugeot et Cie suite au regroupement des sociétés Les Fils de Peugeot Frères (Valentigney, Hérimoncourt et Audincourt) et Peugeot et Cie (Pont-de-Roide). En 1966, celle-ci est incluse dans la filiale Aciers Outillage Peugeot (AOP), regroupant les établissements d’Audincourt, de Terre-Blanche à Hérimoncourt (IA25000977) et de Valentigney (IA25000901). En 1977, elle est intégrée, avec l’usine de Firminy (42), au sein de la société Peugeot Loire. En 1983, l’établissement passe dans le groupe Usinor, et l’usine devient Usinor Inox, puis Usinor Chatillon en 1985. Elle est intégrée l’année suivante à la firme Usinor Sacilor, nouvellement créée, et devient un des huit sites français de production de "produits plats inox". Plus de 700 personnes travaillent alors sur le site. Celui-ci délaisse en 1990 la fabrication des aciers au carbone pour se concentrer sur le "tout inox", entraînant la perte de 200 emplois. En 1998, l’usine est intégrée à la société Imphy-Ugine Précision, qui regroupe trois sites dédiés à la production des feuillards inox de précision. Absorbée en 2006 dans le groupe ArcelorMittal, elle intègre la branche Aciers Inox et Spécialités sous la raison sociale d’Arcelor Mittal Stainless Précision Europe. Aujourd’hui dénommé Aperam, elle produit annuellement 20 000 t de feuillards inox spéciaux et emploie 220 personnes.

Une partie des ateliers de la rive droite a été détruite en 1994. Les bâtiments situés en amont de cette rive (magasin d’outillage, atelier de réparation et forge) sont aujourd’hui occupés par les ateliers municipaux. Les constructions situées en aval (magasins industriels et bureaux) ont été converties en logements. Un bâtiment (atelier des limeurs et bureau technique à l’étage), situé en lit de rivière contre le canal de fuite, a été démoli en 1961.

Une centrale hydroélectrique, partiellement établie dans un ancien atelier de quincaillerie, est toujours en service. Acquise en 1989 par la société Tellif, elle est équipée de deux turbines de type Kaplan, puis d’une troisième en 1993. Le barrage de type-poids a été complètement rénové en 1993-1994. La puissance maximale brute est de 2678 kW, pour une production annuelle moyenne de 8 millions de kWh. Les façades et les couvertures des bâtiments ont été complètement rénovées en 2012.

Raphaël Favereaux, chercheur. Région Bourgogne-Franche-Comté, Service Inventaire et Patrimoine, 1995-